硅鋁合金具有質量輕、強度高的特點,是制造汽車活塞的理想材料。在活塞加工過程中硅鋁合金材料的硅粒子對刀具的磨損影響較大。

精加工工序中,具在切削性能上暴露出不足之處,雖然天然雖有優良的切削性能,但成本太高,而聚晶金剛石()刀具既有與天然金剛石接近的硬度、耐磨性,同時又兼有硬質合金的抗沖擊性,是加工硅鋁合金的理想刀具材料。

下面定制廠家-力博刀具就來為大家介紹PCD刀具的刃磨技術有哪些?一起來看看吧。

一、PCD刀具的制造工藝

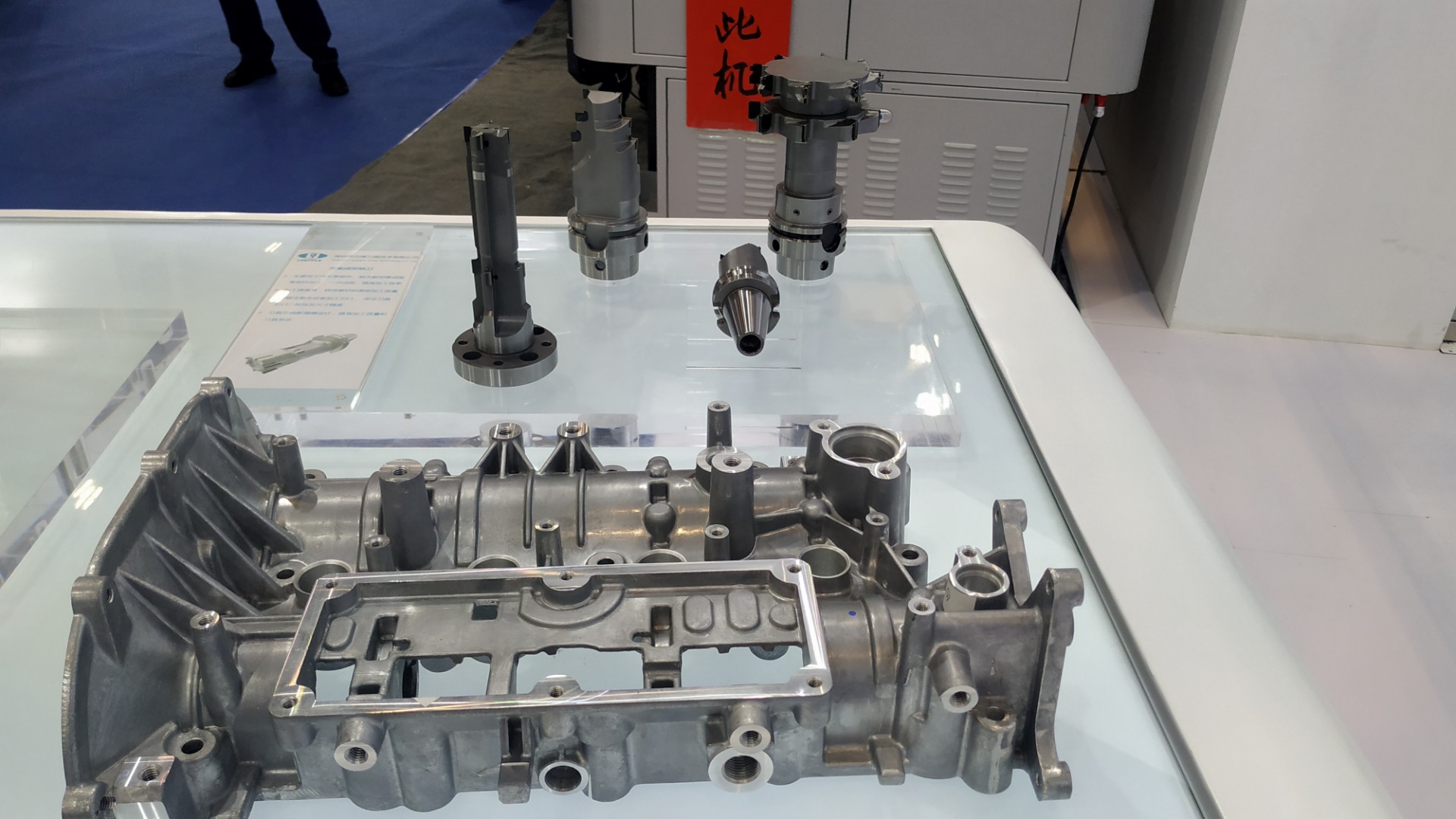

PCD刀具的生產工藝流程一般包括拋光、切割、固接、刃磨、質檢等。PCD超硬材料毛坯直徑通常有1/2、1、 2、3、4英寸,其表面一般較粗糙不能直接用于制作刀具,需經研磨拋光使其表面達到鏡面。

PCD 切削刀具制造技術的關鍵之一是切削刃的刃磨質量。優質刀頭材料缺乏理想的刃磨工藝和技術將會造成資源浪費,采用好的刃磨工藝則會提升刀具的產品質量,降低刀具使用成本。

二、PCD切削刀具刃磨對工裝的要求

1、機床具有良好的工藝系統剛性

由于PCD材料硬度很高,因此磨床必須有較高的抗變形能力,特別是主軸系統和刀具裝夾系統。PCD切削刀具刃磨時磨削力一般達100~500N。因此要求機床的軸徑大、軸承的軸向剛性和強度要高。

2、機床具有行程可調和速度可調的短程擺動機構

PCD磨削比極低,PCD的磨削加工機理主要是通過金剛石刀具對PCD材料的不斷沖擊而形成的微破碎、磨損、脫落、解理等機械作用和氧化、石墨化熱化學作用混合的結果。因此采用短程擺動機構有利于提高磨削效率,改善刀具刃口質量。

3、機床的刀夾具有高精度回轉功能和在線檢測裝置

由于PCD材料硬、脆而耐磨,通常將其刀尖設計為圓弧狀,以有助于減小刀具和工件相對振動的幅值。為了實現刀尖圓弧的加工,機床的刀夾應具有高精度回轉功能和刀尖圓弧半徑尺寸與質量在線檢測裝置。這樣可避免多次裝夾帶來的定位誤差,同時可成倍提高加工效率。

深圳市力博刀具技術有限公司,注冊商標Leepple,位于深圳西部交通要道,福永鎮稔田工業區42號。力博刀具集刀具生產制造、銷售和技術服務于一體的新興民營企業,公司分成刀具制造、刀具銷售兩大主營業務。其中,刀具制造業務引進德國先進的5軸加工中心。以快速的反應、迅捷的交貨、服務于我們的客戶。