現代切削刀具材料經歷了從碳素工具鋼—高速鋼,再發展到——陶瓷刀—PCBN(立方氮化硼)—。

刀具的切削性能越來越好,直接促進了數控加工的極大發展。高速鋼刀具熱硬性高,有較高的耐磨性、強度和韌性,與硬質合金相比,其最大優點是可加工性好并具有良好的綜合力學性能。

由于其良好的性能,目前高速鋼仍是世界各國應用最廣泛的刀具材料之一。

硬質合金刀具由硬度和熔點很高的碳化物(硬質相)和金屬粘接相經粉末冶金方法而制成,其硬度遠高于高速鋼,在540℃時,硬度仍可達82——87HRA,與高速鋼常溫時硬度相同。

硬質合金刀具的硬度和韌性隨著金屬粘接相的含量而變化,一般隨著金屬相含量的增多,硬度降低而韌性增強。

陶瓷刀具研制成功以來,由于其良好的性能,頗受市場歡迎。陶瓷刀具具有硬度高、耐磨性好,摩擦因數低,耐高溫、耐熱性好等優點,陶瓷刀具已經成為高速切削及難加工材料加工的主要刀具之一。

但是陶瓷刀具抗彎強度低,承受沖擊載荷能力較差,當加工面出現凸凹或加工過程振動較大時容易崩刃,不適于在低速和沖擊負荷下切削。陶瓷刀具承受熱沖擊載荷能力較差,切削過程不能使用冷卻液,可以實現干式切削。

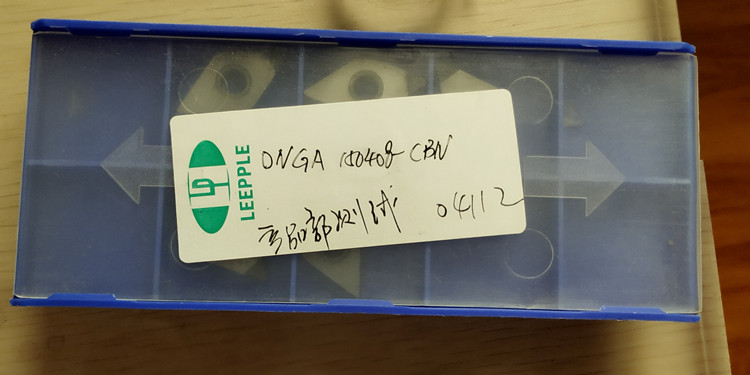

CBN刀具在硬度和導熱率方面僅次于金剛石,具有高的硬度和耐磨性,很高的熱穩定性,優良的化學穩定性,較好的熱導性,較低的摩擦因數等,基本上具備完美刀具的一切性能,但強度和韌性較差,使用時應避免過大的沖擊造成刀具崩刃,因此一般采用負前角高速切削。

CBN刀具昂貴的價格也是制約其普遍使用的重要因素。

在刀具材料的發展過程中,涂層技術的產生和應用為刀具的強度、硬度和韌性之間的矛盾關系找到了緩解辦法,成為切削刀具發展史上的一次革命。刀具涂層技術主要是采用物理或者化學氣相沉積的方法,在刀具表面上獲得幾微米到十幾微米厚的硬質膜。

PCD刀具涂層具有高的硬度耐磨性,高的化學穩定性和抗粘結性能,低的摩擦因數等優點。

在PCD刀具基體表面添加涂層,可以很好地解決硬質合金等刀具硬度較軟、耐磨性較差、高溫時容易氧化等問題。當涂層的性能與基體性能差距較大或與基體材料粘結不牢固時,可以采用多層涂層,逐步改善涂層的韌性、涂層與基體的結合強度、涂層的耐磨性等問題。

涂層技術大大增強刀具硬度、韌性,提高刀具耐磨性和抗氧化性,進而延長刀具使用壽命和改善刀具的切削加工性能。